L'extrusion de profilés thermoplastiques

L'extrusion, c'est quoi ?

L’extrusion de profilés thermoplastiques est un procédé de transformation qui permet la production en continu de profilés plastiques. Sous l’action combinée de la rotation des vis et de l’apport calorifique (la matière est chauffée entre 150 et 250°C), la matière est ramollie et extrudée à travers la filière. Cette filière permet d’obtenir la forme désirée pour le profilé plastique.

A la sortie de la filière le profilé obtenu est chaud. Il doit être refroidi et maintenu en forme par des conformateurs pour le rigidifier et obtenir les côtes définitives. Une fois refroidi, le profilé pvc est entraîné au moyen d’un dispositif de tirage, puis réceptionné après coupe à longueur en barres ou en bobines.

Les étapes clés du procédé d'extrusion

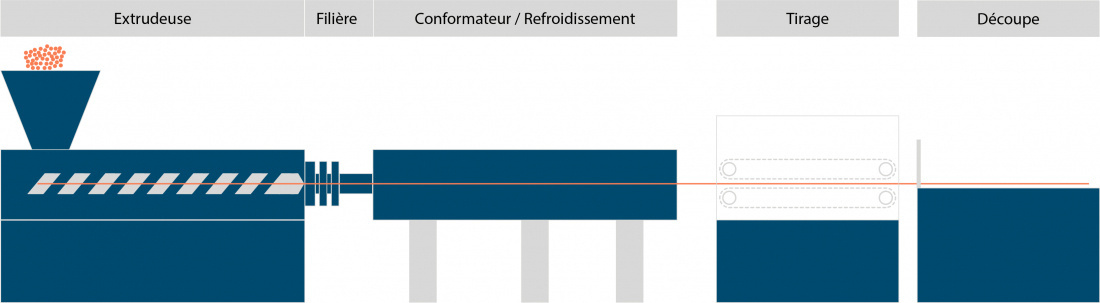

Schématisation d'une ligne d'extrusion

L'extrudeuse constitue l'équipement de base de ce procédé. Cette machine plastifie la matière par le biais de l’action combinée d'une vis sans fin et d'un système de chauffage, jusqu'à obtenir une texture homogène et modelable. Après avoir été chauffée et malaxée, la matière est poussée à travers la tête d'extrusion. C’est à ce moment qu’intervient l'outillage spécifique pour lui donner sa forme définitive. Ce dernier se compose principalement de la filière, qui détermine la forme du profilé ; et du conformateur qui fige les matériaux thermoplastiques dans leur configuration finale à l'aide d'un système d'aspiration et d'eau froide. Vient ensuite l’étape du tirage qui sert à maintenir le profilé à une vitesse constante, afin de pouvoir en contrôler précisément la géométrie. En fin de ligne, le profilé est coupé à la longueur désirée, prêt à être utilisé dans une multitude d'applications.

Voici les principales étapes du procédé d’extrusion :

- La matière est introduite dans l’extrudeuse sous forme de granulés ou de poudre,

- Les granulés sont chauffés afin d’obtenir une matière homogène,

- Par travail mécanique et chauffage, celle-ci est transformée en une texture homogène et modelable,

- Elle peut alors traverser l’outillage spécifique qui lui donnera sa forme définitive pour en faire un profilé.

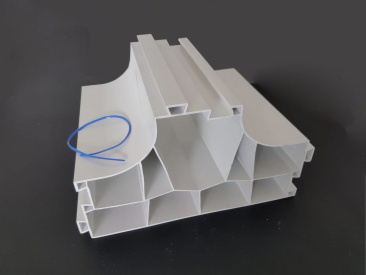

Profilé à la sortie du conformateur

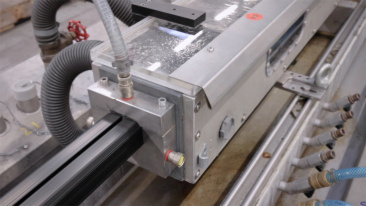

L’outillage se compose de 2 éléments :

- La filière, dans laquelle passe la matière pour donner la forme au profilé.

- Le conformateur, qui avec un système d’aspiration et d’eau froide, va figer la matière dans sa forme définitive.

- Vient ensuite l’étape du tirage, qui permet de maintenir le profilé à une vitesse constante pour maitriser la géométrie désirée pour le profilé.

En fin de ligne, le profilé est coupé à la longueur souhaitée. Celui-ci peut alors être évacué et rangé.

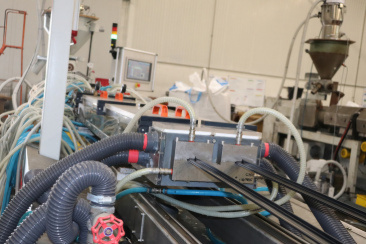

Une ligne d'extrusion en pleine action

Définition d’un profilé

Un profilé est une pièce que l'on a pourvue d'une forme déterminée, à laquelle on a donné un profil souhaité.

Il existe plusieurs types de profilés : les profilés larges (notamment pour le bardage) ; les tubes, qui sont donc des produits à section fermée et les profilés étroits. Ces derniers sont des profilés de structure, des chemins de câbles ou des glissières de sécurité... Ils peuvent être à section ouverte ou fermée.

Nos lignes d’extrusion

Sur ses 2 sites de production, à Ambrières-Les-Vallées (53) et Perrignier (74), Maine Plastiques se dote d’un parc machine d’une trentaine de lignes d’extrusion.

Nous disposons donc d’un outil adapté nous permettant de répondre à un large panel de besoins (taille du profilé, matière, débit…). Il faut savoir que chaque ligne d’extrusion est singulière. Ceci est dû à l’importance de la prise en compte de plusieurs paramètres.

Nous développons et adaptons notre parc machines aux matières thermoplastiques, car celles-ci évoluent sans cesse en fonction des demandes de caractéristiques techniques et environnementales.

Nous proposons en complément la possibilité d’intégrer des opérations complémentaires, telles que le fraisage, le perçage, l’adhésivage…

Lignes avec différents diamètres de vis d’extrusion

La vis d’extrusion, dont la vitesse peut varier, sert à acheminer la matière de son entrée dans l’extrudeuse jusqu’à la filière. Nos lignes sont dotées de mono-vis ou de bi-vis de différents diamètres. Le choix de la machine se fait en fonction de la taille du profil et de la matière.

Notre large éventail de vis permet de nous adapter au débit souhaité. En fonction du produit que nous extrudons (taille du profilé, technicité de la matière à travailler…), nous choisirons la machine la plus adéquate, techniquement et économiquement.

Profilé bleu :

Dimensions 1 x 1 mm | Poids : 6 gr/ml | Application : Hélicoptère

Profilé blanc :

Dimensions 330 x 200 mm | Poids : 6650 gr/ml | Application : Coffrage de piscine

Lignes avec multi sorties

Ligne multi-sorties

En complément, sur une ligne, il est possible de disposer d’outillages multi-sorties, c’est-à-dire que plusieurs profilés peuvent être extrudés en même temps sur une même ligne. Cela permet d’avoir une cadence supérieure, et ainsi un gain de productivité et de meilleurs délais. Nous pouvons ainsi gagner en réactivité lorsque nous sommes sollicités pour de gros volumes.

Lignes dédiées à la co-extrusion

La co-extrusion est le fait d’extruder deux matériaux ou plus à travers la même filière, pour produire une pièce unique. Cette technique permet d’obtenir des propriétés ou des couleurs différentes sur un même profilé.

Nous réalisons par exemple des joints de vitrage avec une partie rigide pour la structure et une partie souple pour l'étanchéité.

Nous pouvons mixer les matières recyclées avec des matières nobles et abaisser ainsi le bilan carbone.

Post-extrusion

La post-extrusion est un procédé alternatif à la co-extrusion. L’extrusion des 2 matières est réalisée sur la même ligne, à travers 2 filières différentes. Après conformation du profilé rigide, celui-ci est réchauffé pour accueillir le joint souple.

Nous pouvons aussi combiner pour un même produit, une matière plus économique (comme du recyclé multicolore) tout en gardant de bonnes caractéristiques mécaniques pour la partie non visible, et une matière noble pour la partie visible, vous permettant alors de disposer d’un profilé plus économique et écologique.

Au fil des années, nous nous sommes équipés de toutes ces lignes afin de pouvoir répondre à une demande de plus en plus large et exigeante.

Des profilés sur-mesure

Le procédé d’extrusion permet de fabriquer des profilés sur-mesure qui s'adaptent aux besoins et aux contraintes de nombreux domaines d’application.

Les diverses matières thermoplastiques

L’ingénierie des polymères s’appuie sur un large éventail de matières thermoplastiques. Sur l’une ou l’autre de ces bases, chaque profilé peut être conçu avec des propriétés spécifiques qui répondent précisément aux exigences de votre projet.

- Le PVC (chlorure de polyvinyle) est un plastique polyvalent, largement utilisé pour sa durabilité et sa résistance à la corrosion.

- L'ABS (Acrylonitrile Butadiène Styrène) est reconnu pour sa robustesse, sa résistance aux chocs et sa facilité de traitement.

- Le PC (polycarbonate) est un thermoplastique transparent et résistant aux chocs, souvent utilisé pour les applications qui requièrent une grande transparence et une résistance mécanique.

- Le PMMA (polyméthacrylate de méthyle), ou plexiglas, offre une excellente transparence optique et une grande résistance aux intempéries.

- Le PP (polypropylène) est un plastique polyvalent connu pour sa résistance chimique, sa légèreté et sa flexibilité.

- Le PE (polyéthylène) est largement utilisé pour sa résistance à la corrosion, sa légèreté et son faible coût.

- Le PA (polyamide) est apprécié pour sa résistance mécanique, sa ténacité et sa résistance à l'usure.

Les propriétés possibles

Des profilés sur-mesure adaptés à vos besoins

Ces matériaux offrent une panoplie de propriétés : l'élasticité pour une fonctionnalité optimale, une isolation thermique efficace, une résistance aux UV, aux chocs et à l'usure, ainsi que la transparence pour une diffusion de lumière maximale. De plus, la thermorésistance, le comportement au feu et les caractéristiques acoustiques peuvent être ajustés selon les exigences des diverses applications des profilés plastiques.

De multiples combinaisons

Il est possible de combiner les divers matériaux thermoplastiques pour obtenir des transformations plastiques personnalisées. Quelques exemples : l'ajout de film décoratif, la co-extrusion multi-matières, l’emballage personnalisé, la traçabilité par marquage ou encore l'usinage sur ligne. Ces combinaisons permettent de fournir des solutions sur mesure, pour s'intégrer parfaitement à votre application selon votre cahier des charges.

La qualité de nos profilés grâce à notre expertise dans l’extrusion

Chaque produit fabriqué subit des tests exhaustifs pour assurer sa qualité optimale. Les profilés industriels sont soumis à des contrôles rigoureux de résistance aux chocs, d'élasticité, de traction, de retrait, ainsi que des vérifications des densités. À votre demande nos profilés PVC peuvent être certifiés NF. En parallèle, nous nous efforçons continuellement de rechercher et d'utiliser des formulations qui offrent des propriétés spécifiques aux matières thermoplastiques. Cette démarche garantit que nos clients bénéficient de profilés de haute qualité, conformes aux exigences les plus strictes en termes de performances et de durabilité.

Les autres types d'extrusion

L'extrusion soufflage

L'extrusion-soufflage est particulièrement adaptée à la fabrication de contenants creux de différentes capacités, comme des bouteilles ou des bidons. La matière est d'abord transformée en un tube, la paraison, puis soufflée dans un moule où elle prend sa forme définitive après refroidissement.

L'extrusion gonflage

Le procédé de l'extrusion-gonflage est destiné à transformer la matière en un tube mince, gonflé à l'air et refroidi avant d'être enroulé en bobine. La gaine ainsi formée est ensuite retravaillée en post-extrusion ou décorée.